수평 원심 펌프의 과도한 중심 오류로 인해 어떤 문제가 발생합니까?

2025.06.17

2025.06.17

업계 뉴스

업계 뉴스

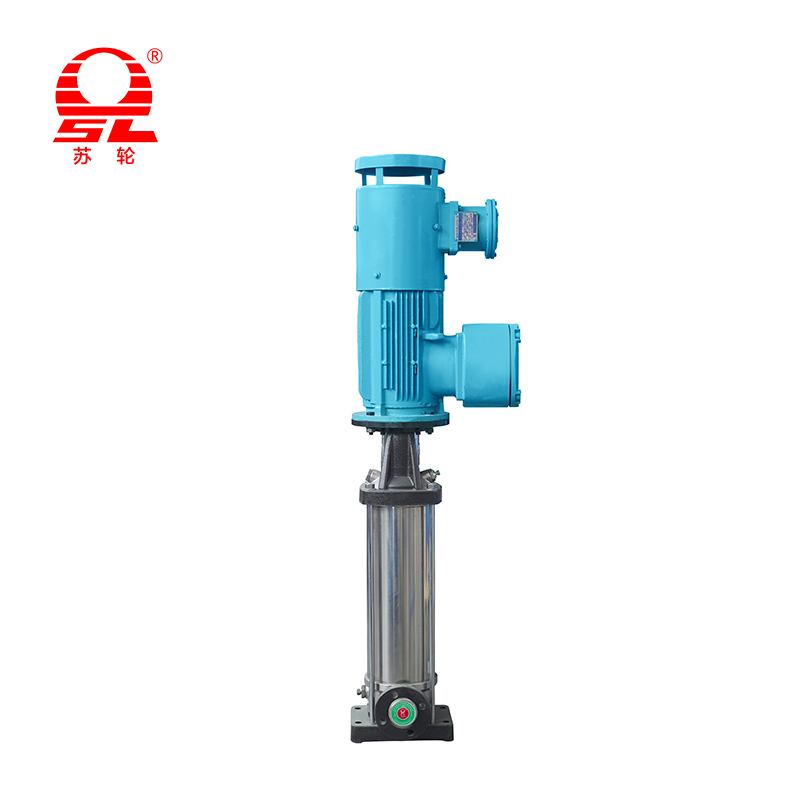

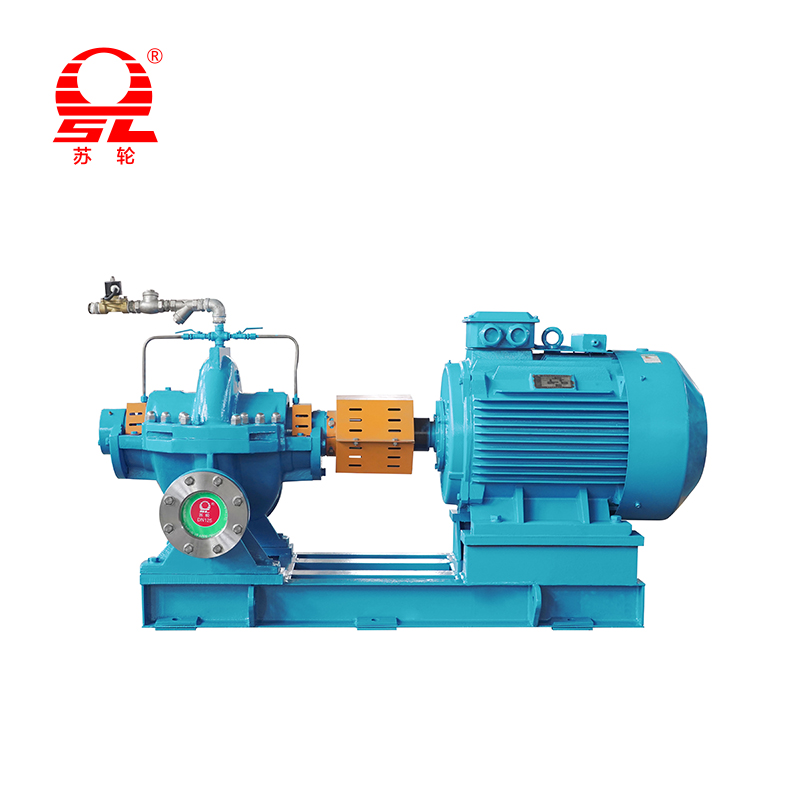

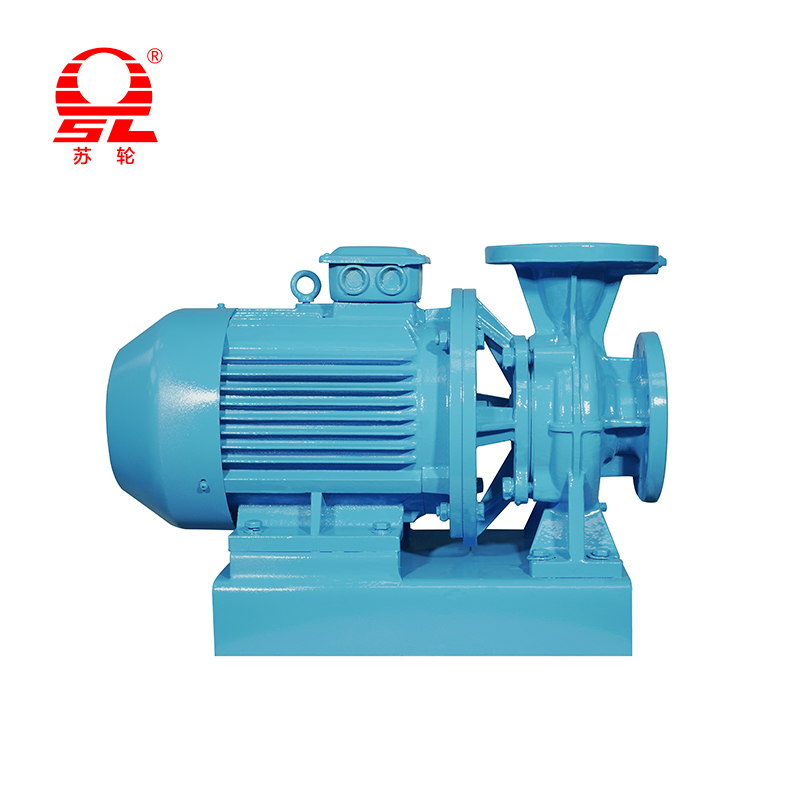

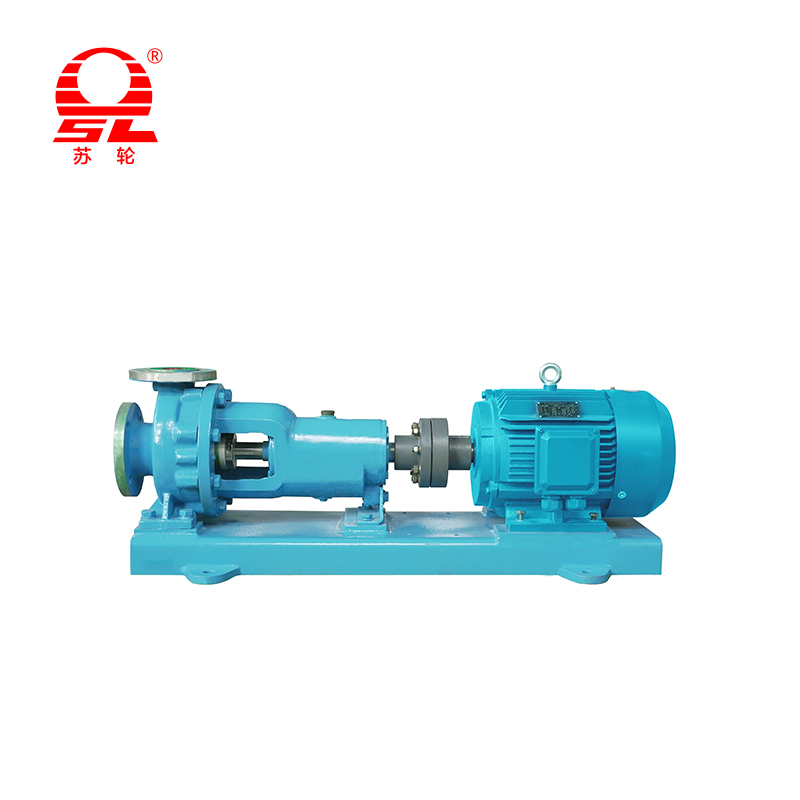

수평 원심 펌프 현대 산업 시스템에서 널리 사용되는 유체 전달 장비입니다. 석유 화학, 전력, 야금, 도시 수도 공급, HVAC 및 기타 산업에서 수평 원심 분리 펌프는 대체 할 수없는 역할을합니다. 그러나 펌프 및 모터를 설치하는 동안 정렬 정확도는 장비의 작동 안정성과 수명에 직접적인 영향을 미칩니다. 과도한 정렬 오류로 인해 일련의 기계적 고장, 안전 위험 및 효율성 손실이 발생하고 심각한 경우 전체 기계를 폐기 할 수 있습니다.

정렬 오류 및 설치 요구 사항의 정의

수평 원심 분리 펌프의 정렬은 일반적으로 설치 중에 수평 및 수직 방향으로 펌프 샤프트 및 모터 샤프트의 동축 및 각도 정렬을 나타냅니다. 정렬은 콜드 정렬 및 핫 정렬로 나뉘며, 그 목적은 작동 중일 때 장비가 축에서 일관성을 유지하도록하는 것입니다. 산업 표준 (예 : API 610, ISO 10816)은 일반적으로 커플 링의 양쪽 끝에서 방사형 런아웃 및 엔드 클리어런스 오류가 수십 마이크론 내에서 제어되어야합니다.

비정상적인 마모 및 커플 링 실패

과도한 중심 오류의 가장 직접적인 결과는 커플 링에 대한 비정상적인 힘으로, 마모 증가, 클리어런스 증가 및 심지어 골절로 이어집니다. 커플 링은 중심 조건에서 추가 굽힘 모멘트와 전단력을 견딜 수 있어야하며, 이는 커플 링의 수명을 줄일뿐만 아니라 연결이 풀려 심각한 안전 위험을 초래할 수 있습니다.

베어링의 조기 실패

수평 원심 펌프는 일반적으로 롤링 베어링 또는 슬라이딩 베어링을 사용하여 로터 시스템을 지원합니다. 중심 오류로 인한 축 편차는 고르지 않은 베어링 력을 유발하고 추가 축 하중 및 방사형 힘을 생성하여 윤활 필름 파열, 과도한 온도 상승, 고르지 않은 마모 및 결국 소진 또는 재밍을 유발합니다. 베어링 고장은 펌프의 서비스 수명에 영향을 줄뿐만 아니라 갑작스런 종료를 유발할 수 있습니다.

펌프 샤프트 변형 및 피로 골절

중심 오류로 인한 교대 하중으로 인해 펌프 샤프트는 주기적 굽힘 응력을받습니다. 이 피로 스트레스는 장기 작동 중에 펌프 샤프트 표면의 미세 균열이 팽창하고 피로 손상을 일으킬 수 있습니다. 특히 고속 작동 조건에서 샤프트의 임계 속도가 줄어들고 시스템은 공명 영역으로 들어가기 쉽고, 이로 인해 샤프트 골절과 같은 심각한 사고가 발생합니다.

밀봉 시스템의 손상

수평 중 원심 펌프에는 종종 펌프 챔버를 외부 환경에서 효과적으로 분리하기 위해 기계식 씰 또는 포장 씰 시스템이 장착되어 있습니다. 과도한 중심 오류로 인해 샤프트의 런닝 궤적이 벗어나 샤프트 스윙과 밀봉 끝면의 동심성이 손실됩니다. 밀봉 표면의 비정상적인 접촉 압력은 마찰 과열, 밀봉 링 손상 및 누출 증가로 이어질 것입니다. 심각한 경우, 유출 된 매체는 장비를 부식시켜 현장 안전성을 위험에 빠뜨립니다.

시스템 진동 및 노이즈 증가

수평 중심 펌프가 중심이 아닌 상태에서 작동하는 경우 전체 기계의 진동 레벨이 크게 증가하여 GB 또는 ISO 진동 표준을 쉽게 초과합니다. 진동은 펌프 본체와 기초의 피로 손상을 악화시킬뿐만 아니라 앵커 볼트 풀기 및 파이프 라인의 응력 농도와 같은 2 차 구조적 손상을 유발할 수 있습니다. 동시에, 펌프 본체에 의해 방출되는 기계적 노이즈도 크게 향상되어 운영 환경 및 인력 건강에 영향을 미칩니다.

에너지 효율 감소 및 운영 비용 증가

중심 오류로 인한 추가적인 기계적 손실 및 전송 에너지 손실은 모터의 실제 출력이 펌프 샤프트로 효율적으로 전송되는 것을 불가능하여 전체 기계의 효율을 감소시킵니다. 또한, 에너지 손실을 보충하기 위해 시스템은 종종 모터 파워를 늘리고, 작동 하중을 증가 시키며, 전력 소비를 증가시켜야합니다. 이는 장비 운영의 경제 효율성에 부정적인 영향을 미칩니다.

불안정한 시스템 작동은 프로세스 연속성에 영향을 미칩니다

정렬 오류는 빈번한 펌프 스타트 업 및 셧다운 또는 작동 변동을 일으켜 흐름, 헤드 및 압력 안정성에 영향을 미치며 궁극적으로 생산 리듬을 방해 할 수 있습니다. 특히 미세 화학 물질, 제약 또는 발전소 냉각수 시스템과 같은 지속적인 작동에 대한 매우 높은 요구 사항이있는 시나리오에서는 정렬 정확도가 시스템 신뢰성 및 공정 품질에 직접 영향을 미칩니다.

+86-0523- 84351 090 /+86-180 0142 8659